“技术标兵”一步到位!节卡给你工厂“稳稳的幸福”

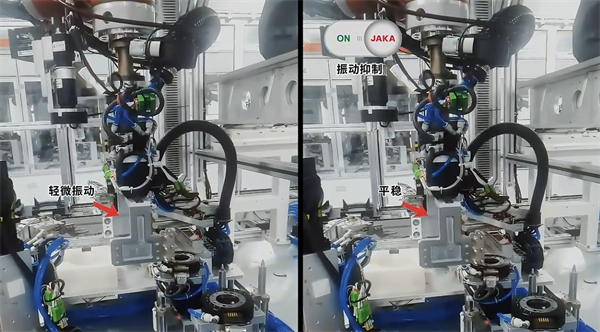

在精密制造、电子装配等关键领域,高精密、高柔性、高节拍的自动化生产已成为产业发展的核心诉求。聚焦客户的 “零缺陷”生产 与 高良品率 需求,节卡机器人全系列产品可通过下载最新版软件,搭载全新 振动抑制技术 ,通过对启停振动幅度、负载变更适应性及动态响应速度等方面优化,提升产能和产品质量,有效降低了物料损耗。

本次振动抑制算法并非简单的“降振动”,而是通过 更广泛的力矩调节、多轴协同补偿 ,实现 “精度、效率、适配性” 三维度升级。

易损品的“零报废”装配实践

在电子元件装配、易掉品搬运等精密装配场景中,机器人的启停稳定性十分关键。尤其在3C 产品向 “ 高密度集成、小尺寸封装 ” 升级的趋势下,部分3C产品如01005 芯片、01206 超薄电阻等电子元件 构造精微、结构脆弱 ,装配场景中对机器人启停稳定性的要求已达到微米级。为弥补振动带来的装配误差,客户不得不增设人工复检岗位。

以 “零报废”精准装配 为目标,节卡机器人优化振动抑制技术,机器人启动阶段,最大振动幅度优化至 0.05mm 附近,定位误差 <0.02mm ,停止阶段定位误差稳定 <0.02mm ,避免了振动可能导致的直接 经济 损失,提升产品合格率,并拓展了机器人在 精密装配 (如01005 芯片装配)与 高要求搬运 (诸如液态物料转移)的场景应用落地。

从 “ 僵化高效” 到 “ 柔性高效”

工业制造领域中, 汽车 电子、医疗器械、3C 终端模组(如笔记本电脑主板模组、智能电视电源模组)等行业, 多品种、小批量 的生产特点尤为突出。在混线生产过程中工件负载相异、产品切换灵活。机器人对负载变化的敏感反应,不仅会影响产线生产效率,亦会冲击产品质量,以 FPC 压接作业场景为例,不当振动会导致 FPC 与主板接触不良,导致良品率下降。

采用了全新振动抑制技术后,当作业工件由5kg 负载切换至10kg负载时,节卡机器人产品的振动幅度波动 ≤5% (原先振动幅度差异40%),提高了混线生产中的机器人利用率,同时保持自动化生产的连续性,助力企业应对 3C 产品微型化、多样化需求。

质效协同的无限可能

技术端冰冷的数据升级,在现实场景作业中呈现出火热的质效提升。以3C行业视觉辅助装配环节为例,在不改变相机参数时,启动了抑振技术的机械臂启停响应速度更快,相机稳定拍摄作业的单工位节拍加快,小时产能提升约 10% 。

此外,因机器人稳定后振动极小,拍照作业的稳定性提升,相机拍照清晰,视觉识别精度升级,让元件装配对位更精准,因视觉识别不良导致的装配返工率下降了。由此, 因等待稳定、图像模糊产生的时间浪费与质量损耗,经由抑振技术实现了“双降”。

从易损品“零报废”精准装配,到多样化混线生产的柔性高效,再到实际作业的质效跃迁,本次全新振动抑制技术,将赋能客户千行百业柔性自动化作业。

未来,节卡机器人将持续深耕通用智能机器人技术领域,以客户为中心,凭借突破性技术创新,驱动产品技术实现 从“满足行业标准” 到 “ 创造质量竞争优势 ” 的实力跨越,为现实作业场景提供 “零缺陷” 生产保障与超预期质量输出,进一步深化技术与产业的融合应用,助力工业制造领域产业升级。